Система распознавания дефектов

- Категория: Промышленность, обработка, машиностроение

- Цена лицензии: 800 000 рублей

- Доработки под задачу: По запросу

Обзор системы

Система распознавания дефектов, построенная на базе алгоритмов компьютерного зрения позволяет автоматически определять различные типы дефектов на поверхностях материалов, некачественную печать, ошибки в маркировке, а также выделять бракованные детали.

Основные функциональные возможности:

- Распознавать наиболее критичные дефекты

- Распознавать некачественную флексопечать на верхней поверхности продукции

- Классифицировать типы дефектов

- Определять координаты и геометрические характеристики дефектов

- Управлять производственной линией в зависимости от качества продукции

- Выявлять брак

Система снабжается специализированным модулем автодообучения, который позволяет добавлять новые типы дефектов без участия технических специалистов.

Система состоит из следующих компонентов:

- IP-камеры

- Вычислительный сервер/компьютер для анализа и вывода результатов

- Программное обеспечение «Система распознавание дефектов»

- Освещение, специализированная поверхность (опционально)

| Набор данных | Классы | Выборка | Пример |

|---|---|---|---|

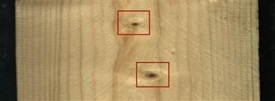

| Дерево | 6+1 (Без дефектов + 6 типов дефектов) | 6652 |  |

| Сталь | 4+1 | 21500 |  |

| Мрамор | 4+1 | 2937 |  |

| Прочее | 15 видов поверхностей | ~10000 |

Таблица 1 (Статистики наборов данных с дефектами на материалах)

| Данные | F1 | Пример |

|---|---|---|

| Дерево | 0.83 |  |

| Сталь | 0.73 |  |

| Мрамор | 0.71 |  |

| Bottle | 0.6 |  |

| Grid | 0.6 |  |

| Zipper | 0.55 |  |

| Cable | 0.52 |  |

Таблица 2 (Тестирование на различных поверхностях)

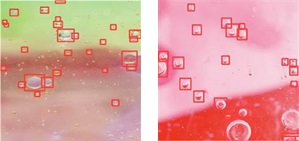

| Жидкость | Количество объектов | Precision | Recall | mAP50 |

|---|---|---|---|---|

| Бензин | 50 | 0,867 | 0,723 | 0,879 |

| Лак | 50 | 0,795 | 0,832 | 0,844 |

| Флотация | 100 | 0,762 | 0,641 | 0,773 |

Таблица 3 (Значение метрик детекции для разных поверхностей и размер обучающей выборки (#объектов)

Дефекты поверхностей

Разработаны универсальные алгоритмы, которые распознают дефекты на любом материале, любых указанных пользователем видов. Разработан и реализован универсальный подход к поиску дефектов, то есть не по отдельной модели на каждый материал (дерево, сталь, бетон, мрамор и так далее, материалом множество), а одну модель для всех материалов. Качество, достигаемое такой моделью, будет меньше, но она не будет требовать дообучения под каждую конкретную задачу, хотя мы не исключаем эту возможность и добавляем соответствующий функционал.

Архитектура универсальной модели основана на классической сети VGG19, признаки которой хорошо отражают паттерны на изображении. Используются 4 сверточных слоя предобученной сети VGG19, затем идут два обучаемых сверточных слоя, а затем два полносвязных слоя. Были проанализированы методы нахождения дефектов и отобраны данные для этой задачи. Эксперименты проводились на фотографиях дерева , металла , мрамора и разных поверхностей и предметов , статистики по этим наборам изображений представлены в таблице Таблице 1

Сеть была обучена на тренировочных частях данных о дефектах дерева и стали и протестирована на их тестовых частях по достигаемой точности (метрике F1). Также сеть была протестирована на разных типах поверхностей. Результаты представлены в Таблице 2.

Как можно видеть из таблицы, точность нахождения дефектов на дереве и металле больше 0,7. Дефекты на мраморе визуально похожи на дефекты на дереве, модель не обучалась на этом наборе изображений и никогда не видела поверхность мрамора, тем не менее смогла предсказать наличие и класс дефектов с точность более 0,7. На наборе изображений разнообразных предметов и поверхностей достигается точность 0,55-0,65, что вызвано их непохожестью на обучающую выборку.

Ожидаемая точность по F1-мере достигнута, но не для всех видов поверхностей, что требует дальнейшего улучшения модели.

В рамках следующего этапа планируется доработать архитектуру модели и определять, сколько нужно данных для получения точность более 0,75.

Примеры

Дефекты жидкостей

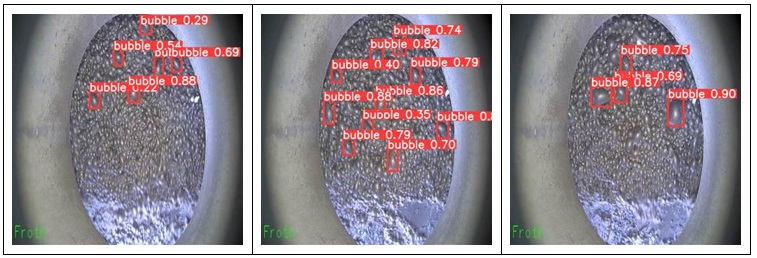

В рамках модуля обнаружения дефектов на жидкости рассмотрено три типа жидкостей: лакокрасочное покрытие, бензин и продукты флотации. Для первых двух типов жидкостей применялся детектор YOLOv8, примеры представлены на рисунке. Для детекции пузырей, возникающих в процессе флотации использована модель U-Net, результаты представлены на рисунке

|

|

| Обнаружение пузырьков на лакокрасочном покрытии | Обнаружение разливов бензина на воде |

|---|

Обнаружение крупных пузырьков во время флотации

Таблица 3 представлены результаты, полученные для трех типов жидкостей, а также размеры обучающих образцов.